Главная / Кейсы /

разработка

СтройИндустрия – специализированная компания, занимающаяся проектированием и строительством домов по современной технологии

CLT (Cross-Laminated Timber) на территории Республики Дагестан. Компания представляет собой яркий пример успешного

внедрения передовых строительных технологий в регионе.

Система на базе ИИ для «СтройИндустрия»

задача

Компания «СтройИндустрия» столкнулась с комплексом проблем при масштабировании производства. Ручное проектирование

раскроя деревянных панелей приводило к значительному перерасходу материалов – до тридцати пяти процентов от общего объема

древесины уходило в отходы. Технологический процесс требовал высокой квалификации инженеров-проектировщиков, которых не

хватало в регионе.

решение

Для кардинального решения выявленных проблем была разработана и внедрена интеллектуальная система управления производством

на базе искусственного интеллекта. Система комплексно автоматизировала ключевые бизнес-процессы компании от проектирования

до отгрузки готовой продукции.

Разработка и внедрение комплексной системы искусственного интеллекта на производстве CLT-панелей компании «СтройИндустрия»

позволило достичь революционных показателей эффективности. Система охватила весь технологический цикл – от проектирования

раскроя до отгрузки готовой продукции, обеспечив снижение материалоемкости на 27%, увеличение производительности на 35% и

повышение качества продукции до 99.8%.

Вызовы производственного роста

Компания быстро столкнулась с ограничениями традиционных подходов к организации производства CLT-панелей. Технология cross-laminated timber, предполагающая склеивание под высоким давлением нескольких слоев пиломатериалов, требовала высочайшей точности и эффективности на всех этапах производственного цикла. Основная проблема заключалась в значительном перерасходе древесины – при ручном проектировании раскроя до 35% ценного материала уходило в отходы. Это не только увеличивало себестоимость продукции, но и противоречило экологическим принципам компании, ориентированной на устойчивое развитие. Ситуация усугублялась дефицитом квалифицированных инженеров-проектировщиков в регионе, что ограничивало возможности масштабирования производства. Производственное планирование осуществлялось устаревшими методами, что приводило к неравномерной загрузке трех автоматизированных линий полного цикла. Простои оборудования достигали 20% рабочего времени, а время переналадки между заказами занимало до трех часов. Контроль качества готовых панелей проводился выборочно, что периодически приводило к поставке на строительные площадки продукции со скрытыми дефектами. Особую сложность представляла логистика в условиях сложного горного рельефа Дагестана. Доставка материалов на удаленные строительные площадки в Гунибском, Цунтинском и Тляратинском районах часто осуществлялась неоптимальными маршрутами, что увеличивало затраты и сроки выполнения заказов. Руководство компании осознавало, что дальнейший рост и выполнение амбициозных планов по увеличению производства до 200 000 м² CLT-панелей в год невозможны без коренной цифровой трансформации всех бизнес-процессов.Разработка комплексного решения

Разработка интеллектуальной системы управления производством началась с глубокого анализа технологических процессов и выявления ключевых узких мест. Было принято решение о создании единой платформы, интегрирующей все аспекты производства – от проектирования до отгрузки. Основой системы стал алгоритм оптимизации раскроя CLT-панелей, использующий методы машинного обучения и генетические алгоритмы. Система обучалась на исторических данных о тысячи реализованных проектов, учитывая не только геометрические параметры панелей, но и прочностные характеристики материала, направление волокон древесины, а также особенности последующей сборки на строительной площадке. Для управления производственными мощностями была разработана система предиктивного планирования, анализирующая сотни параметров в реальном времени. Алгоритм учитывал технологические карты производства, время переналадки оборудования, квалификацию операторов, приоритетность заказов и даже прогнозные показатели энергопотребления. Это позволило перейти от реактивного к проактивному управлению производством. Логистический модуль системы учитывал особенности горного рельефа Дагестана. Алгоритм учитывал не только расстояние между точками, но и перепады высот, качество дорожного покрытия, сезонные особенности погоды и даже графики работы дорожных служб. Система интегрировалась с GPS-трекерами транспортных средств, обеспечивая мониторинг в реальном времени.Технологическая архитектура системы

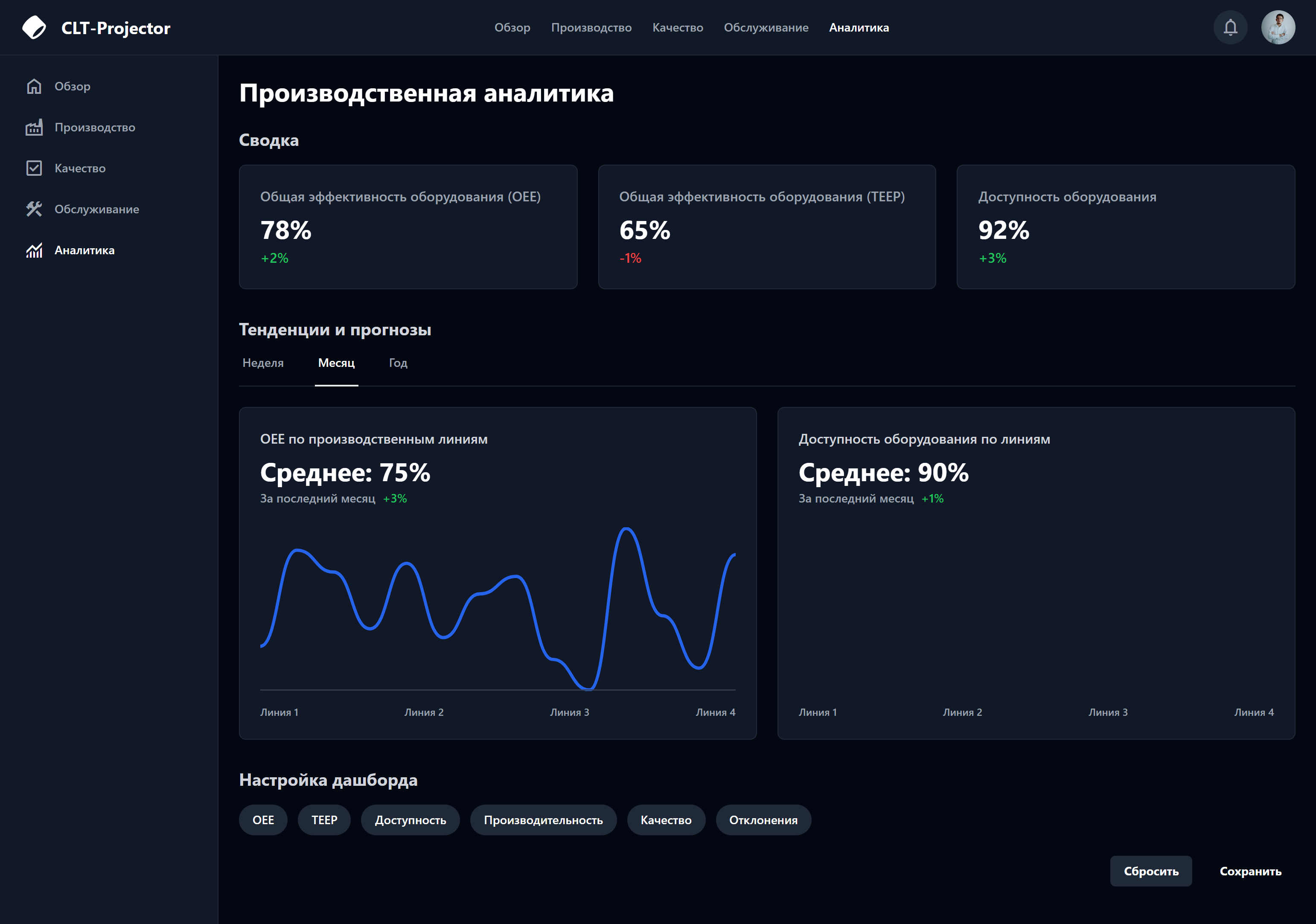

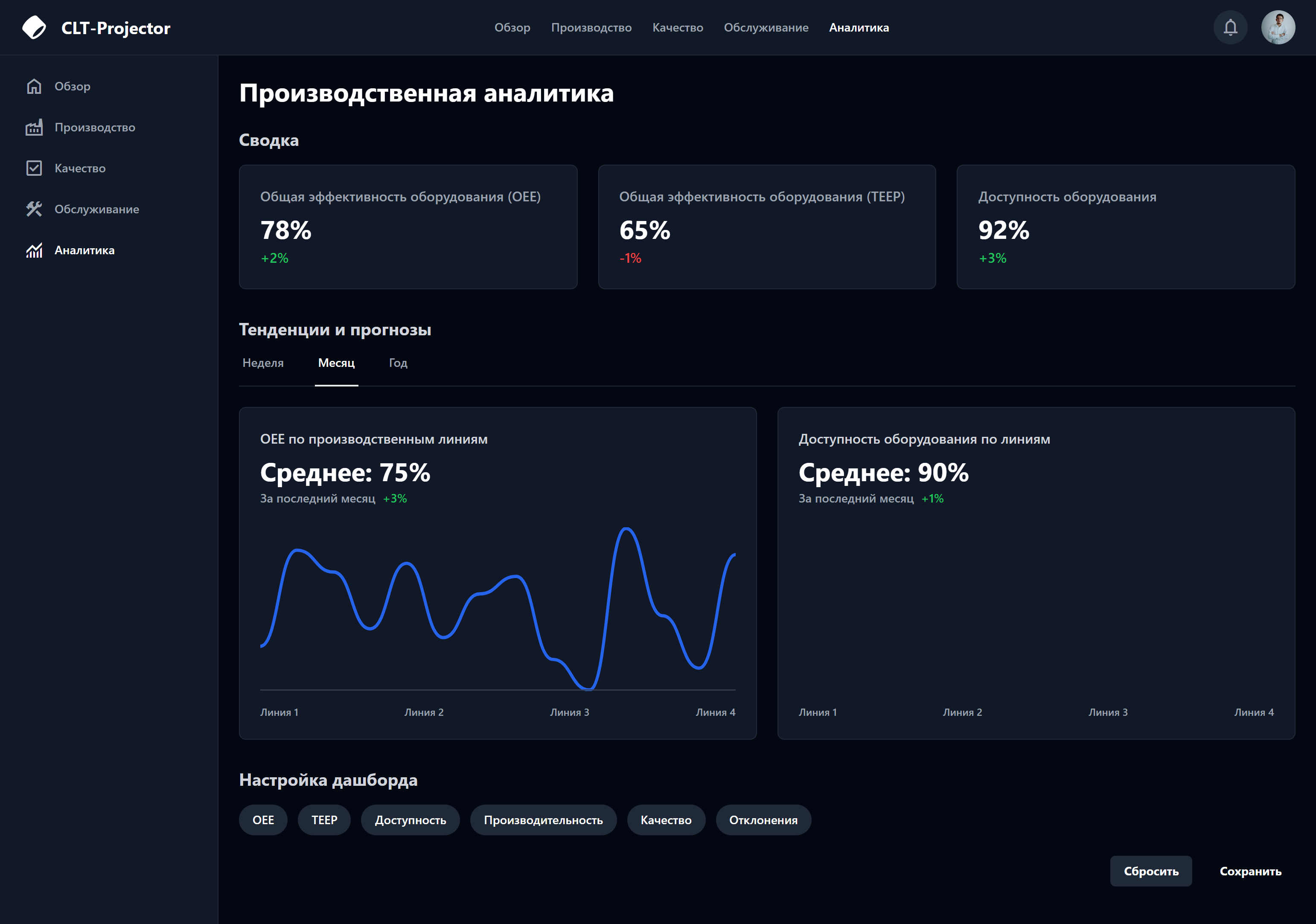

Интеллектуальная система управления производством была построена по модульному принципу, что обеспечило гибкость и масштабируемость решения. Технологический стек включал современные фреймворки и платформы для работы с большими данными и искусственным интеллектом. Центральный модуль оптимизации раскроя использовал комбинацию генетических алгоритмов и reinforcement learning. Система не только находила оптимальное решение для каждого конкретного проекта, но и непрерывно улучшала свои показатели на основе накопленного опыта. Точность прогнозирования расхода материалов достигла 99.2%. Производственный модуль был интегрирован с системами IoT на оборудовании. Датчики на прессах, фрезерных станках и режущих машинах передавали данные в реальном времени, позволяя системе адаптировать планы при отклонениях от нормативных параметров. Это обеспечило беспрецедентную гибкость производственного процесса. Логистический модуль использовал комбинацию графических алгоритмов и машинного обучения для построения оптимальных маршрутов. Система учитывала более 50 параметров для каждого рейса, включая погодные условия, дорожную ситуацию, грузоподъемность транспорта и временные ограничения заказчиков. Единая платформа мониторинга предоставляла руководству компании обзор на все аспекты производства. Интерактивные дашборды отображали ключевые показатели эффективности в реальном времени, система автоматически генерировала аналитические отчеты и предоставляла рекомендации по оптимизации процессов.Результаты внедрения и экономический эффект

Внедрение интеллектуальной системы управления производством принесло впечатляющие результаты уже в первые месяцы эксплуатации. Ключевым достижением стало сокращение отходов древесины с 35% до 8%, что при годовом объеме производства 120 000 м² панелей эквивалентно сохранению 15 гектаров леса. Производительность оборудования увеличилась на 35% за счет оптимальной загрузки линий и сокращения времени переналадки. Система предиктивного планирования позволила сократить простои с 20% до 5%, а время переналадки между заказами уменьшилось с трех часов до сорока пяти минут. Логистический модуль обеспечил сокращение затрат на транспортировку на 22% за счет оптимизации маршрутов и уменьшения холостых пробегов. Время доставки в отдаленные горные районы сократилось на 35%, а точность соблюдения графиков повысилась до 98%.Трансформация производственной парадигмы

Внедрение интеллектуальной системы управления производством в компании «СтройИндустрия» стало ярким примером успешной цифровой трансформации традиционного производства. Проект продемонстрировал, что даже в сложных условиях горного региона возможно создание high-tech производства высокого уровня. Решение показало, что искусственный интеллект – это не абстрактная технология, а практический инструмент решения конкретных производственных задач. Система не заменила людей, а расширила возможности сотрудников, освободив их от рутинных операций и предоставив инструменты для принятия более информативных решений. Опыт «СтройИндустрии» особенно важен для регионов с развивающейся экономикой, демонстрируя, что цифровая трансформация доступна не только крупным столичным компаниям. Проект стал основой для развития цифровых компетенций в Республике Дагестан, создав прецедент для других предприятий региона. Развитие системы продолжается, и ее роль в экосистеме компании будет только возрастать. Из инструмента оптимизации существующих процессов система превращается в стратегический актив, определяющий направление на будущее развития компании и ее конкурентное преимущество на рынке строительных материалов. Успех проекта подтверждает, что сочетание современных технологий искусственного интеллекта с глубоким пониманием специфики конкретного производства и региона может дать ощутимые результаты, преобразуя не только бизнес-процессы, но и всю отрасль в целом.Зачем нужны скучные формы?

У нас не надо оставлять заявку и ждать пока несколько дней менеджеры её обработают. Напишите нам в Telegram, поговорим здесь и сейчас.

Отправляя сообщение в Telegram, вы даете Согласие на обработку персональных данных в

соответствии с Политикой конфиденциальности.